Исследование: Как проводится испытание клапанов на давление?

Испытание клапанов на давление — это критически важный этап контроля качества, который гарантирует прочность конструкции клапана и герметичность при рабочих условиях. Независимо от того, предназначен ли клапан для водопроводных систем, химических установок или паровых систем, тщательное тестирование обеспечивает его надёжность и безопасность в эксплуатации.

Виды испытаний клапанов на давление (зависят от типа клапана и области применения):

-

Гидростатическое испытание корпуса

Проверяет прочность корпуса клапана.

Клапан наполняется водой и подвергается давлению, превышающему номинальное в 1,5 раза.

Не допускается протечек из корпуса или крышки. -

Испытание герметичности седла

Оценивает качество уплотнения седла клапана.

Для клапанов с упругим седлом недопустимы даже микропотери.

Испытания могут проводиться водой (гидростатически) или воздухом (пневматически) в зависимости от конструкции. -

Испытание герметичности воздухом

Часто используется для клапанов, работающих в газовых системах или при низком давлении.

Применяется сжатый воздух под низким давлением (обычно около 0,6 МПа) для обнаружения даже самых мелких утечек. -

Функциональное испытание

Проверяет плавность работы клапана при открытии и закрытии под давлением.

Оборудование для испытаний

-

Гидростатические испытательные стенды: для высоконапорных испытаний водой промышленных клапанов.

-

Пневматические испытательные стенды: оснащены компрессорами и системами обнаружения утечек.

-

Цифровые манометры: обеспечивают запись давления в режиме реального времени и хранение данных.

-

Камеры для проверки герметичности уплотнений: для точной и автоматизированной проверки.

Распространённые стандарты испытаний давления

-

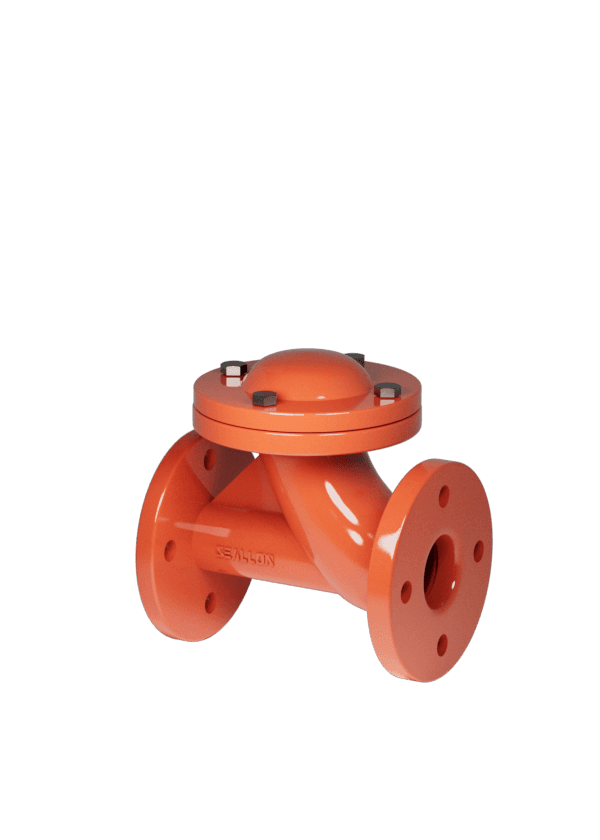

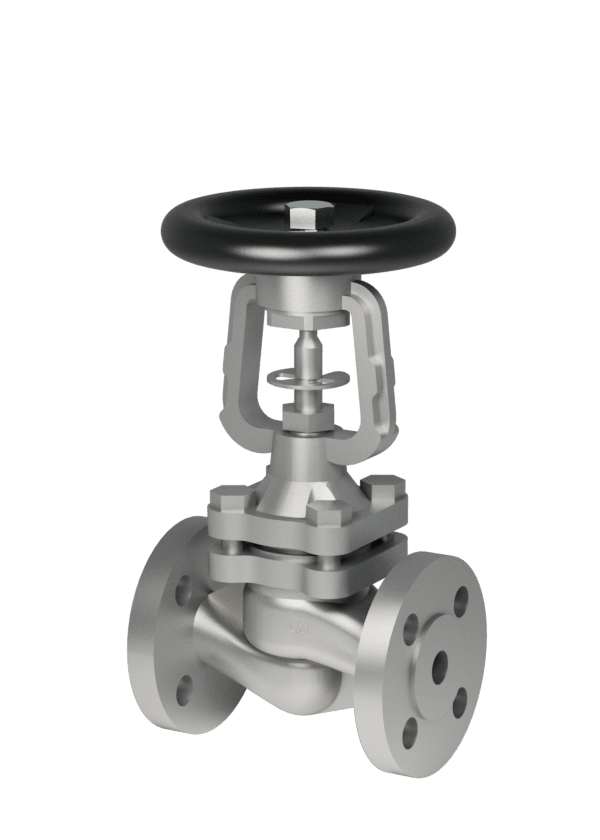

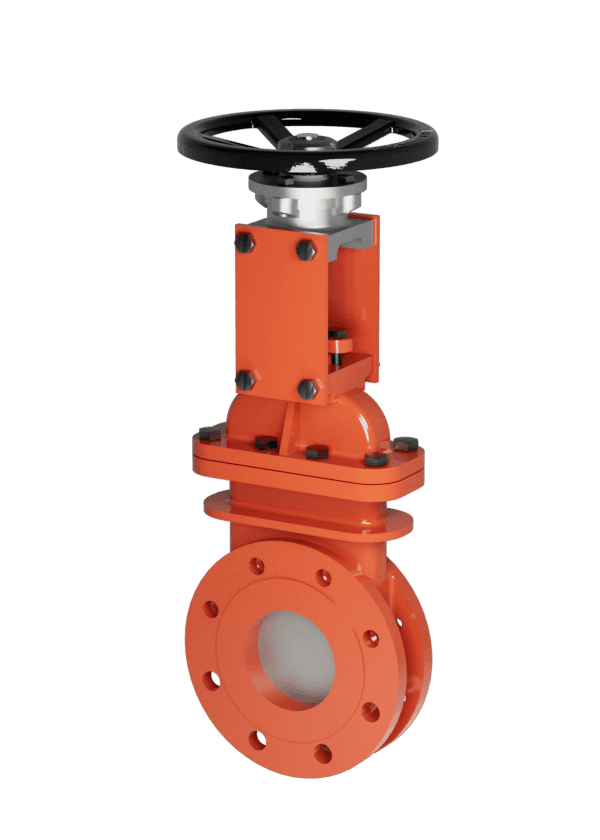

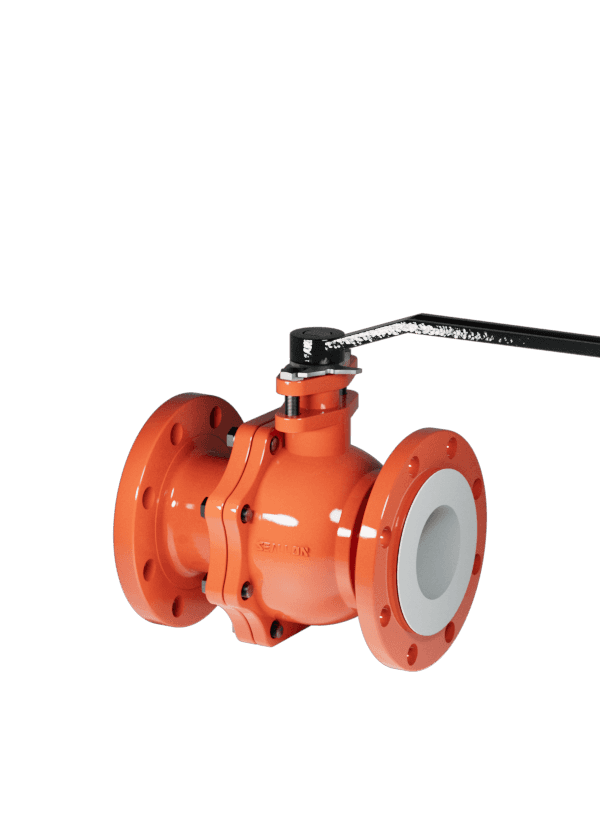

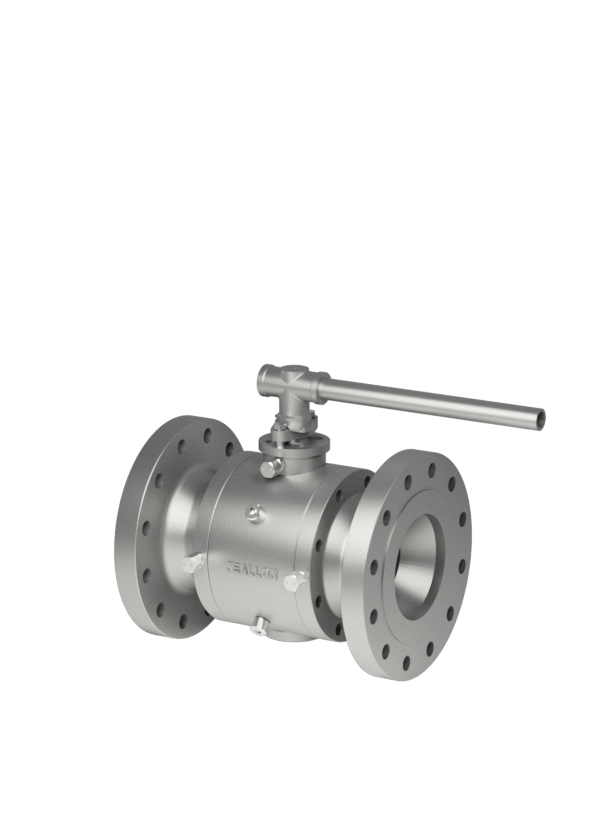

API 598 — для шаровых, клиновых, седельных и обратных клапанов.

-

EN 12266-1/2 — европейский стандарт для испытаний корпуса и седла.

-

ISO 5208 — применяется к промышленным металлическим клапанам.

-

GB/T 13927 — китайский национальный стандарт испытаний давления промышленных клапанов.

Частые проблемы при испытаниях давления

-

Незначительные протечки седла из-за неправильного прилегания или загрязнений.

-

Просачивание из корпуса вследствие пористости отливки или сквозных отверстий.

-

Утечки уплотнения штока из-за повреждённой набивки или ошибок монтажа.

-

Нестабильность давления во время испытания из-за ручного насоса или попадания воздуха.

В компании Seallon такие проблемы выявляются и устраняются до отгрузки клапана заказчику.

Ключевые элементы протокола испытаний Seallon:

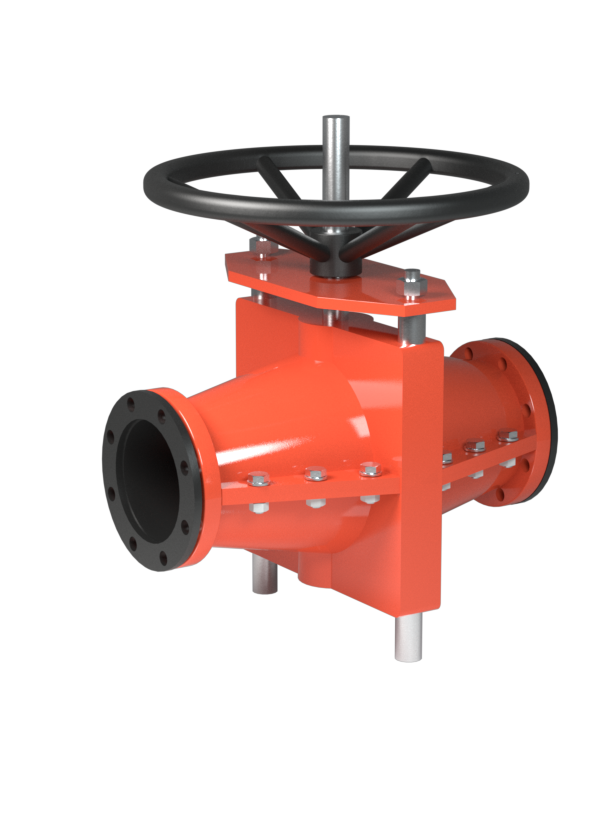

✅ Независимые станции для испытаний каждого типа клапанов (задвижки, клапаны, шаровые, дисковые).

✅ 100% испытания давления всех выпускаемых клапанов — без выборочного тестирования.

✅ Цифровое архивирование протоколов испытаний для прослеживаемости.

✅ Калибровка манометров с высокой точностью согласно процедурам, сертифицированным TÜV.

✅ Многоступенчатая проверка корпуса, седла, штока и монтажа привода перед выпуском.